FTCO与数字孪生

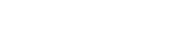

我们将半导体行业的专业知识与机器学习(ML,Machine Learning)及数据分析相结合,开发了Fab Technology Co-Optimization解决方案,简称FTCO™。借助FTCO™,TCAD工程师使用基于人工智能的Victory Analytics和 Victory DoE,设置并执行迭代方案,来训练非线性模型。该模型使用来自仿真和物理实验的数据对制造工艺进行表征。训练中可纳入器件与电路仿真,从而自动呈现工艺、器件及电路参数之间的相互关系。经过充分地训练,该模型便成为一个数字孪生,涵盖训练数据中蕴含的全部知识以及TCAD仿真工程师提供的输入信息。

AI驱动的FTCOTM解决方案流程图

优势

通过减少物理晶圆的试错周期,既能将成本和产品上市时间降至最低,又能实现生产规模的最大化。

为TCAD初级用户提供智能且直观的界面,使其能够在虚拟环境中 “亲身实践” 制造优化。

为工程师打造一个创新平台,大幅降低风险,加快下一代技术的上市时间。

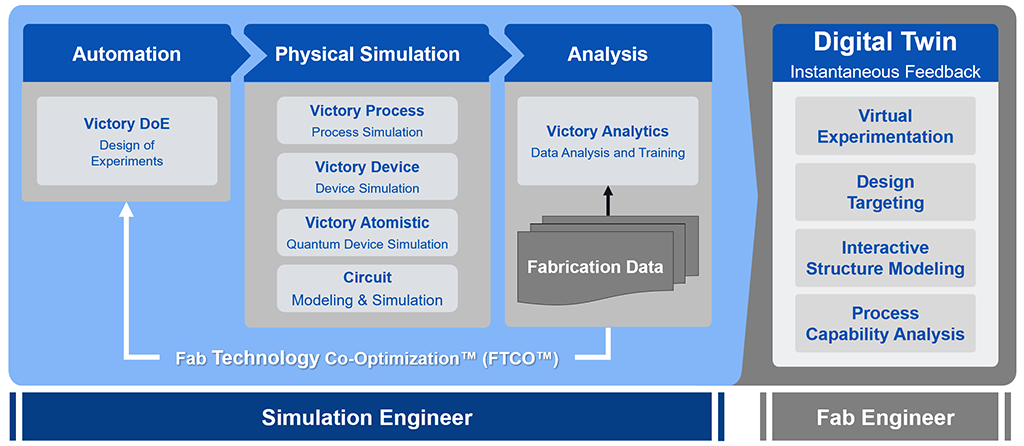

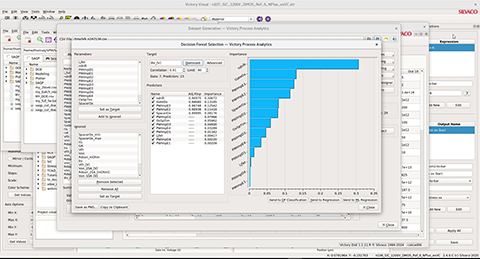

虚拟实验 支持工程师在一个直观且专门设计的交互界面进行数据分析,研究工艺参数与目标设计参数之间的相关性。针对用户定义的设计参数,重要的工艺参数会被自动突出显示。场景示例:工程师使用数字孪生技术筛选特定晶体管的工艺和器件目标变量,实时结果表明,改变注入剂量对阈值电压有显著影响,而对击穿电压的影响很微弱。

设计目标设定功能 支持工程师向数字孪生模型查询,获取特定目标设计值对应的最佳工艺参数值,这大大加快了参数探索以及最佳工艺参数的确定。场景示例:工程师设定一个目标阈值电压,数字孪生模型实时返回达到该阈值电压所必需的掺杂剂量。

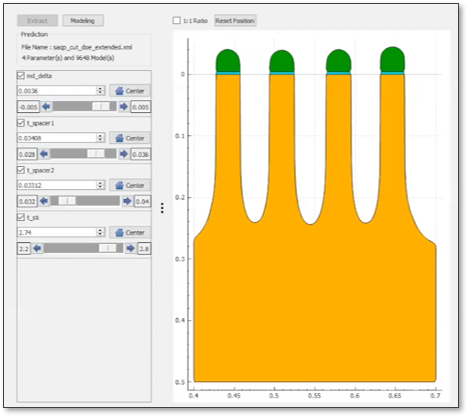

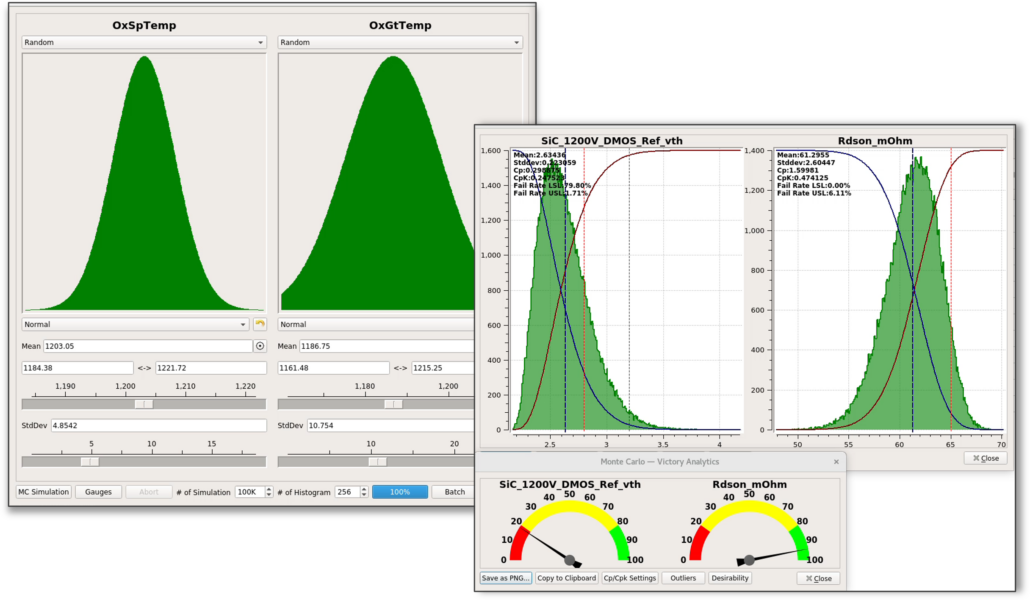

交互式结构建模 支持工程师更改工艺参数,带来的改变能够立即直观地呈现在展示结构的渲染窗口中。所呈现的输出结果是根据基于物理原理的训练数据,因此能高度可靠地反映物理现实。场景示例:工程师更改蚀刻参数,随即就能看到其对蚀刻轮廓形状的影响。

工艺能力分析 支持工程师通过蒙特卡罗分析以及Cp/Cpk分析来进行参数变化和良率研究。场景示例:工程师提供氧化层厚度的批次偏差数据,数字孪生模型则给出工艺和器件参数分布情况。

与美光科技合作开发以优化存储器件

美光科技公司(Micron Technology, Inc.)利用量产数据和基于物理原理的仿真技术,结合Silvaco的FTCO™平台,进行数据分析和数字孪生模型训练,尤其是对于蚀刻、沉积和机械应力等。该数字孪生模型使得TCAD初级用户也能快速直观地对工艺、设计和良率进行优化,加速存储产品开发的设计和路径探索。

直接联系FTCO专家,了解更多关于使用Silvaco人工智能驱动解决方案来优化工艺、设计和良率的信息。