FTCO and Digital Twins

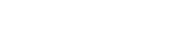

실바코는 반도체 기술에 대한 전문성을 머신 러닝 및 데이터 분석과 결합하여 FTCO™ (Fab Technology Co-Optimization) 솔루션을 개발하였습니다. FTCO™를 통해, TCAD 엔지니어는 AI 기반 Victory Analytics 및 Victory DoE를 활용하여, 비선형 모델을 훈련하기 위한 반복적인 계획을 설정하고 실행할 수 있습니다. 이 모델은 시뮬레이션과 실험에서 얻은 제조 및 물리 공정 데이터에 기초하여 제조 공정을 표현합니다. 공정과 소자 및 회로 파라미터 사이의 상관관계를 자동으로 매핑하기 위해, 소자 및 회로 시뮬레이션을 훈련에 포함할 수 있습니다. 훈련이 충분히 이루어지면, 모델은 디지털 트윈이 되어 훈련 데이터에 포함된 전체 지식과 TCAD 시뮬레이션 엔지니어가 제공한 입력을 캡슐화합니다.

AI-Driven FTCO™ Solution Platform Flow Diagram

장점

비용과 출시 시간을 최소화하고 물리적 웨이퍼의 학습 주기를 줄여 생산 규모를 최대화합니다

TCAD 시뮬레이션 비전문가가 가상 환경에서 제조 가능성의 최적화를 “실행”할 수 있도록 스마트하고 직관적인 인터페이스를 제공합니다

엔지니어가 차세대 기술의 위험을 크게 줄이고 출시 기간을 단축할 수 있는 혁신 플랫폼을 구축합니다

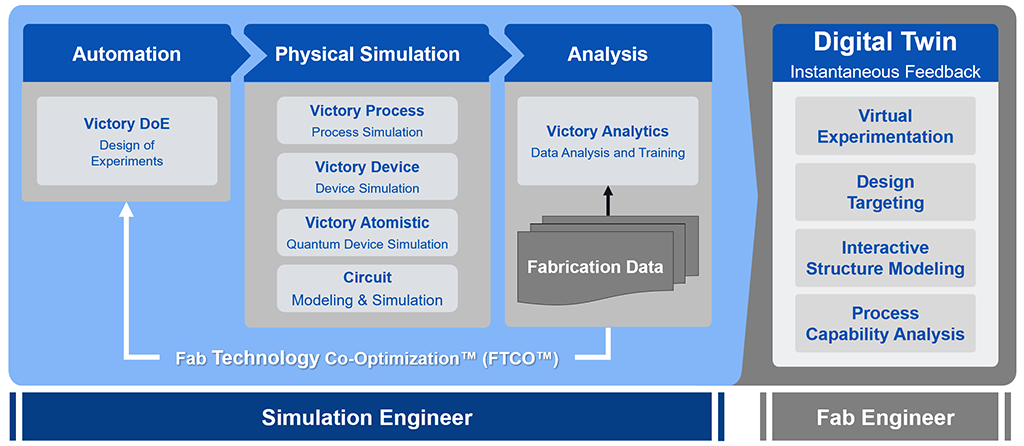

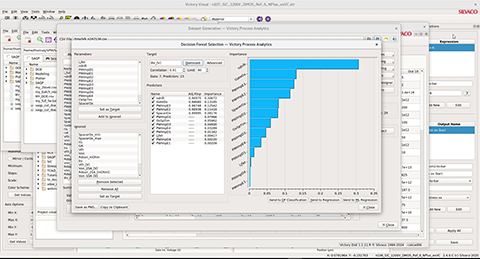

가상 실험에서, 엔지니어는 데이터 분석을 위해 특별히 고안된 직관적인 사용자 인터페이스에 의해 공정 파라미터와 목표한 설계 파라미터 간의 상관관계를 연구할 수 있습니다. 사용자 정의 설계 파라미터에 대해 중요한 공정 파라미터를 자동으로 표시합니다. 예상 시나리오: 엔지니어는 디지털 트윈을 사용하여 특정 트랜지스터에 대한 공정 및 소자 목표 변수를 확인합니다. 실시간으로 제공된 결과에 따르면, 주입 용량의 변화가 문턱 전압에 큰 영향을 미치지만 항복 전압에는 거의 영향이 없는 것으로 나타났습니다.

설계 목표 설정에서, 엔지니어는 디지털 트윈에 질의하여 특정 목표 설계 값에 대해 최적의 공정 파라미터 값을 제공할 수 있습니다. 파라미터 공간 탐색 및 최적의 공정 파라미터 식별을 신속하게 진행할 수 있습니다. 예상 시나리오: 엔지니어가 목표 문턱 전압을 정의하면, 디지털 트윈은 요청된 문턱 전압을 달성하기 위해 필요한 도핑 용량을 실시간으로 반환합니다.

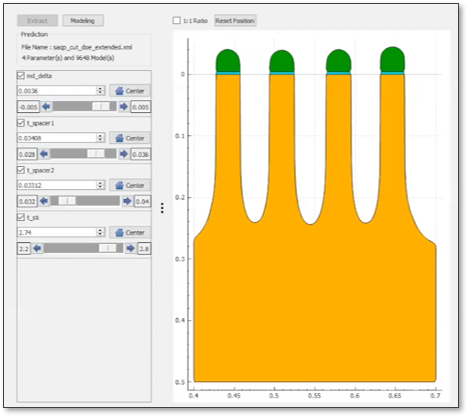

대화형 구조 모델링에서, 엔지니어는 공정 파라미터를 변경하면 그 결과를 렌더링 창에서 즉시 시각적으로 확인할 수 있습니다. 이는 실제로 물리 기반 훈련 데이터에 기초하므로, 물리적 현실을 신뢰성 있게 표현합니다. 예상 시나리오: 엔지니어가 식각 파라미터를 변경하면 식각 프로파일에 미치는 영향을 즉시 확인할 수 있습니다.

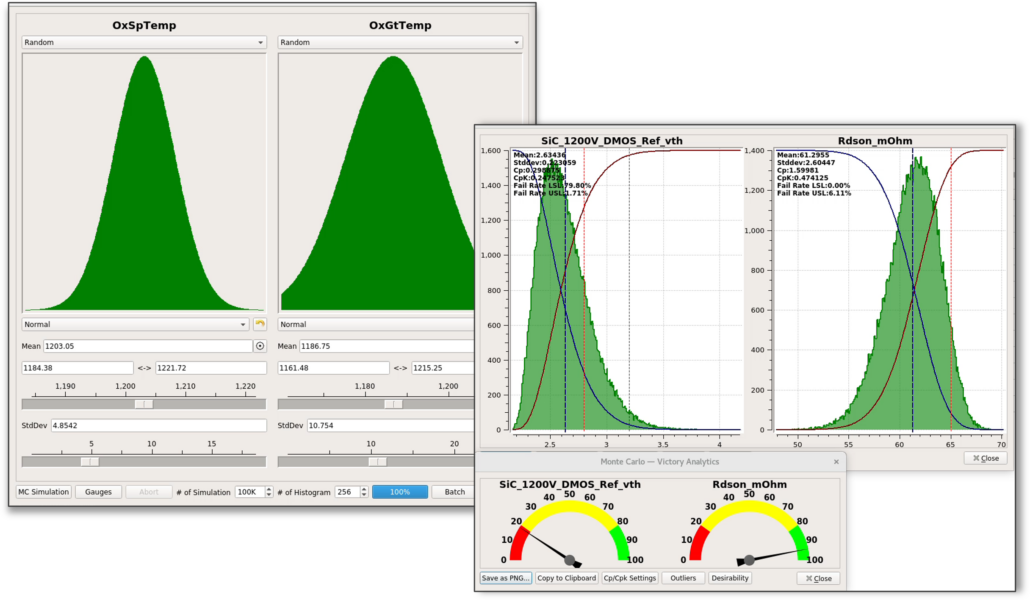

공정 성능 분석에서, 엔지니어는 몬테 카를로 및 Cp/Cpk 분석에 의해 파라미터 변동 및 수율 연구를 수행할 수 있습니다. 예상 시나리오: 엔지니어는 산화물 두께에 대해 로트 사이의 변동을 제공하고, 디지털 트윈은 결정된 공정 및 소자 메트릭 분포를 제공합니다.

메모리 소자 최적화를 위해 마이크론 테크놀로지와 협력하여 개발

마이크론 테크놀로지는 실바코의 FTCO™ 플랫폼과 결합하여 생산 데이터와 식각, 증착, 기계적 응력에 중점을 둔 물리 기반 시뮬레이션을 통해 데이터 분석 및 디지털 트윈 모델의 훈련을 수행합니다. 디지털 트윈 모델을 통해 TCAD 엔지니어가 아니더라도 빠르고, 직관적으로 공정, 설계, 수율을 최적화하여, 메모리 제품 개발에 필요한 설계를 신속하게 진행할 수 있습니다.

실바코의 AI 기반 솔루션을 활용한 공정, 설계, 수율의 최적화에 대해 FTCO 전문가에게 문의할 수 있습니다.

Dr. Gurtej Sandhu

Principal Fellow of Technology Pathfinding

Micron Technology, Inc.